安全衛生

方針

グループ安全衛生方針は、「グループ経営方針」の基本方針である「健康で安全な職場をつくり、『ゼロ災害』を達成する」に基づき次のように策定しています。

「安全と健康がすべてに優先する」

●心身共に健康で、毎日けが無く、安心し、仕事にやりがいを感じる事を原点とする。

●作業環境改善の継続と、お互いの気遣いで基本(行動)を徹底しあう。

●全従業員が主役となって、「健康で安全な職場づくり」と「ゼロ災害」をめざす。

体制

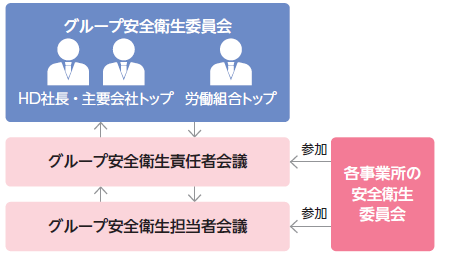

安全衛生管理の最高決定機関は「グループ安全衛生委員会」です。当社社長が委員長となり、主要会社社長、および労働組合代表などの労使トップが集まって毎年2月に開催し、当年度の活動実績の確認、それに基づく翌年度のグループ安全衛生方針の決定、グループ安全衛生規則の改廃などを行っています。

また、各社各事業所には労働安全衛生法に定められた「安全衛生委員会」が設置されています。事業所ごとの安全衛生委員会との連携を図るため、以下2つの会議体を設けています。

●グループ安全衛生責任者会議

主なメンバーは事業所の安全衛生委員会の委員長である事業所長・工場長で構成され、「グループ安全衛生委員会」で決定した方針の周知と展開を行っています。

●グループ安全衛生担当者会議

主なメンバーは事業所の安全衛生委員会の事務局(長)である各事業所の安全衛生担当者で構成され、年4回開催しており、事業所での運用確認や情報共有を行っています。

-

安全衛生管理体制

計画

2022年度活動計画

| 1. 災害防止 |

・休業災害事業所現地確認 ・類似災害対策グループ展開 ・重点事業所支援 ・安全衛生担当者会議充実 ・災害情報共有(月報) |

|---|---|

| 2. 現場力の向上 |

・安全衛生教育 |

| 3. 管理力の向上 |

・法令遵守 ・安全衛生マネジメントシステム(SMS) ・SMS推進者・安全管理者育成、自社教育展開 |

| 4. 技術力の向上 |

・設備安全基準のグループ展開 ・リスクアセスメント教育訓練 ・セーフティ・エンジニア(SE) |

| 5. 健康管理 |

・コロナ対策 ・インフルエンザ対策 |

「グループ安全衛生方針」を実現するため、「災害防止」、「現場力の向上」、「管理力の向上」、「技術力の向上」「健康管理」を目指して、取組みを計画的に進めています。

「災害防止」については、安全衛生担当者会議を年2回開催から年4回に増やしました。コロナ禍でリモート会議となる中でも、情報共有を強め、施策の展開を図っています。

さらに災害情報などの共有化を強め、各事業所での展開に寄与するため月報を発信して災害実績、災害状況の詳細報告、注意喚起などを行っています。

「管理力の向上」については、「法令遵守」のため、各事業所の該当法令確認を進めると共に、安全関連法令(労働安全衛生法ほか)の研修会を実施しています。また、国内3事業所は労働安全衛生マネジメントシステムの国際規格である「ISO45001」の認証を受けています。それ以外にも国内20事業所は、「JISHA※方式OSHMS」を活用した自主的な労働安全衛生マネジメントシステムである「SMS」(Safety Management System)の社内認定を受けています。この認定制度を2013年より開始し、適正な安全管理の構築を進めています。

「技術力の向上」については、2000年に国際安全規格に基づいた「設備安全基準」を整備し、機械設備の安全化を進めてきました。1998年にリスク低減の手法である「リスクアセスメント」を導入し、広く教育を行うことで実務担当者を育成しました。

2011年からは、機械安全全般の理解を深めるために、セーフティ・エンジニア研修、セーフティ・フォアマン研修を実施して安全技術者の育成に力を入れています。

※ JISHA: 中央労働災害防止協会(Japan Industrial Safety & Health Association)の略

労働災害発生の状況

-

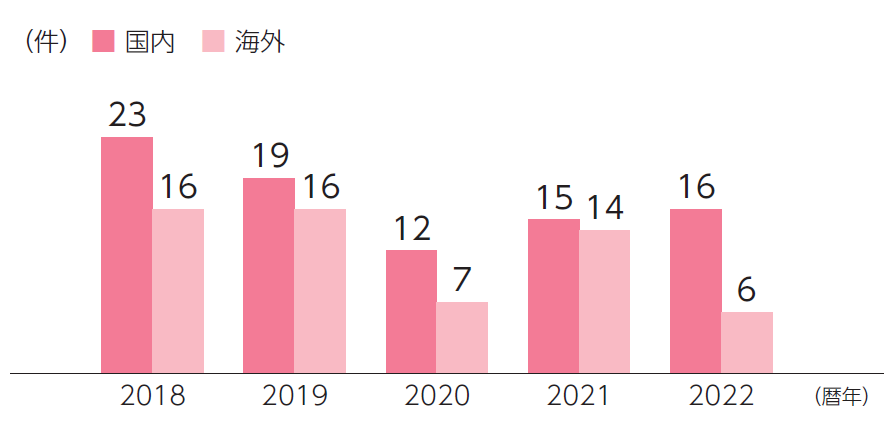

休業災害件数

-

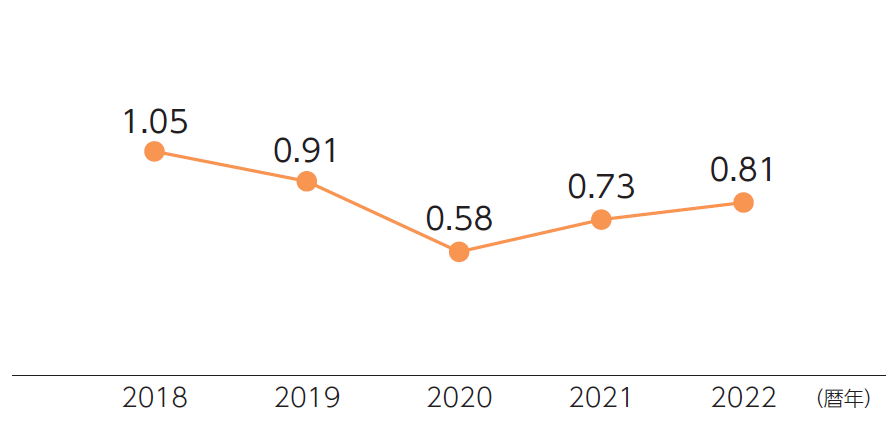

休業災害度数率

2022年度の取組み

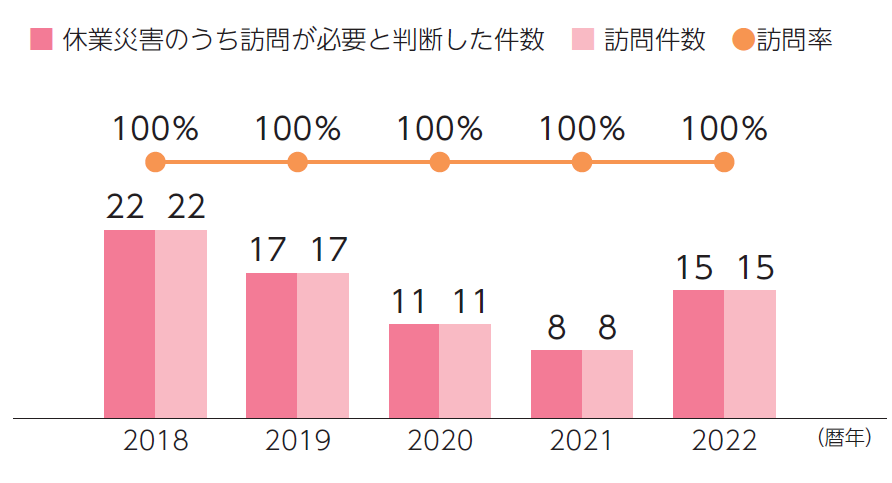

第三者の視点による災害検証・再発防止

労働災害が発生すると、まずはじめに発生事業所の安全衛生責任者を含む担当者、関係者が原因究明を行ったのちに再発防止対策を検討、実行します。一番現場のことがわかるメンバーが対策を考え、実行することでしっかりした対策となりますが、他方、慣れによる見落とし、思い込みなどが起こる可能性があります。また、普段から同じ事業所で仕事をしている者同士でもあり、お互いの立場を気づかったり、厳しい対策を躊躇したりすることが起こる懸念もあります。このため、第2ディフェンスラインとして、当社の安全衛生統括部門が当該事業所とは別に第三者の視点で現場確認を行います。事故発生日から1週間以内、1か月後、6か月後と計3回の現場確認を行い、実施された対策が有効か、対策がしっかり定着しているかなどを検証します。さらに、他事業所で実施された好事例を採り入れることができるなど、より専門的な知見に基づいた対策ができる取組みになっています。また災害の原因分析と対策立案を合理的に進める方法の指導や、法的規制の解説や外部機関による教育受講をアドバイスすることなどにより、当該事業所の災害対策活動を支援しました。

災害発生事業所の訪問率

災害発生事業所の訪問率

重点事業所支援

2022年に死亡災害1件が発生したことは、取り返しがつかないことと慙愧に耐えません。

このため、当社の安全衛生統括部門が発生事業所を積極的に訪問し、対策と再発防止、安全衛生水準の向上に注力しました。

また、事業所の中には、安全活動(2S、安全教育、リスクアセスメントなど)に取り組みながら災害が減少しない事業所があり、安全衛生統括部門が継続的に訪問し、原因究明と改善検討を行っています。

安全衛生教育

| 2018年度 | 2019年度 | 2020年度 | 2021年度 | 2022年度 | |

|---|---|---|---|---|---|

| 開催数 | 56回 | 31回 | 19回 | 23回 | 19回 |

| 受講者(のべ) | 985名 | 622名 | 291名 | 372名 | 266名 |

安全衛生教育はグループ全体へ安全衛生活動を展開するために、安全衛生マネジメントシステムに関する教育、法定教育、機械安全に関する教育と幅広く行っています。

|

OSHMSリーダー研修 |

設備安全化研修 |

|

OSHMS内部監査員研修 |

リスクアセスメント研修 |

|

安全管理者選任時研修 |

セーフティ・エンジニア(SE)研修 |

|

職長教育 |

セーフティ・フォアマン(SF)研修 |

|

粉塵特別教育 |

低圧電気取扱者特別教育 |

2022年の評価

2022年に各種取組みを行いましたが、国内の災害減少は達成できませんでした。

その理由として、総点検を行うなど重点的に低減を図った、挟まれ巻き込まれ災害が減少できなかったことがあります(休業災害中2021年5件⇒2022年5件)。2021年に増加(4件)した転倒災害は、転倒防止の取組みを強化したこともあり2022年は2件に減少しました。

いかに挟まれ巻き込まれ災害を防止するかが引き続きの課題となります。

- 重要課題の特定ステップ

- トップメッセージ

- 価値創造プロセス

- 統合報告書/CSR報告書

- 事業を通じた取組み

- 新橋移転プロジェクト(2020年度特集)

- アルミでサステナブルな社会へ(2019年度特集)

- 想いをカタチに Through and Through Nikkeikin(2018年度特集)

- ツナグを創るNikkeikin(2017年度特集)

- 未来の扉をひらく異次元の素材メーカー(2016年度特集)

- ミライをつくるみんなの想い(2015年度特集)

- もっと快適に、もっと軽やかに、もっとアルミニウム(2014年度特集)

- 地球とあるみらい(2013年度特集)

- 地球がよろこぶDNA(2012年度特集)

- 組織統治

- コーポレート・ガバナンスに関する基本的な考え方

- コーポレート・ガバナンス強化の変遷

- コーポレート・ガバナンス体制の概要

- 取締役会の実効性評価

- 役員報酬の制度設計

- グループガバナンス

- 政策保有株式

- 役員一覧、スキル・マトリックス

- 株主・投資家との対話

- 内部統制

- リスク管理

- 情報セキュリティ

- 社外取締役インタビュー

- 人権

- 人権方針

- 人権に関する取組み

- ダイバーシティ&インクルージョン

- 労働慣行

- 安全衛生

- 新型コロナウイルス対応

- 人財戦略

- 人財の確保、育成

- 働きがいのある職場づくり

- 環境

- 環境方針、体制

- 活動計画および取組み実績

- 気候変動への対応 ~TCFDに基づく開示~

- 大気・水質保全

- 廃棄物削減と再利用の取組み

- PRTR届出物質排出量

- 生物多様性保全

- 持続可能な資源の利用

- 環境教育

- 環境会計

- 公正な事業慣行

- コンプライアンス

- サプライチェーンマネジメント

- 知的財産の保護

- 消費者課題

- 品質マネジメントシステム

- 品質監査

- 製品含有化学物質管理

- 製品・サービスの適正表示に関する取組み

- 分析・試験体制

- ISO9001取得状況

- コミュニティへの参画及びコミュニティの発展

- 社会貢献の取組み

- 顕彰実績

- 雨畑ダム周辺地域における浸水対策について

- データ編