品質マネジメントシステム

当社グループの重要課題テーマの一つである「責任ある調達・生産・供給」を続けていくためには、「安全、安心な商品・サービスの提供」の達成が必要不可欠となります。当社グループはグループ品質方針を「特長ある製品とサービスを確実な品質および安全性とともに提供することにより、お客様の満足と信頼を獲得する」と定めており、品質保証統括室(以下、「品証統括室」)はグループ品質方針と本課題を重点に置いて、年度ごとに品質方針を定め、達成に向けて取り組んでいます。

2023年度品質方針

1. 法令遵守・品質リスク管理の強化により、失われた社会的信用を取り戻し、確立する。

2. 商品・サービスの開発から量産・アフターケアまでの各段階で、現地・現物と原理・原則の徹底に基づき、

品質・安全性を確保する。

3. お客様の要望を的確に把握し、それを上回る品質・安全性を提供することにより、満足と信頼を獲得する。

4. 社会的信用確立とグローバル展開リスク削減のため、対応可能な品証スキルを持った人財を育成する。

体制

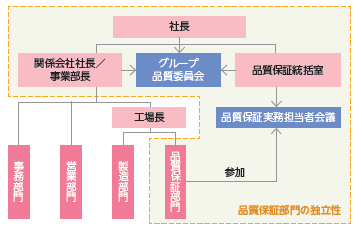

当社グループは「品質保証・管理規則」を定め、顧客満足を事業活動の基本行動理念として、品質保証・管理活動の徹底を図っています。また、当社グループの品質保証・管理活動推進のため、「グループ品質委員会」を年2回開催しています。グループ品質委員会の委員長を当社社長とし、関係会社社長や事業部長が品質委員として参加しており、年度の品質方針の決定、活動内容や実績の情報共有等が行われています。

さらに、グループ各社の品質保証部門の部門長が参加する「品質保証実務担当者会議」を年4回開催しています。この会議では、課題や改善活動を中心とした情報共有等が行われています。

品質保証体制の独立性を確保

当社グループでは、品質保証部門の独立性を確保するため、当社社長直轄の品証統括室を設置し、当社グループのすべての会社・部門の品質保証部門を統括しています。また、グループ会社・部門ごとの品質保証部門も製造部門から独立した組織となっており、グループ全体で独立性が確保された運営を行っています。

品質保証体制図

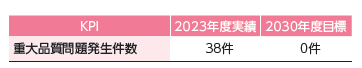

マテリアリティ目標・実績

当社グループは、事業部門において人身に関わる欠陥、リコール、JIS等の公的規格の不適合など、重大な問題(以下、「重大品質問題」)が発見された、または発生する可能性がある段階で、責任の所在に拘わらず情報を速やかにグループ内に展開することをルール化して運用しています。品証統括室は発生状況をモニタリングし、発生したすべての重大品質問題について原因を分析しています。これらの結果をグループ品質委員会等で共有し、改善につなげています。

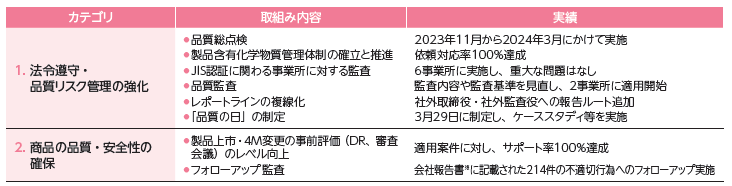

2023年度アクションプラン

2023年度の取組み

フォローアップ監査

2023年3月29日の会社報告書によって当社グループ全体で合計214件の不適切行為が発覚しました。品証統括室は、不適切行為の再発防止のため、製造拠点以外で発見された3件を除く211件に対してフォローアップ監査を実施しました。フォローアップ監査において、是正が足りていないと判断した案件が1件あったので、再度、是正・再発防止に取り組んだ結果、214件すべての是正が完了していることを確認しました。また、フォローアップ監査の中で各拠点の品質管理のレベルアップを図り、より良い管理状態とするための提案も合わせて行っています(例:検査員が計算・判定している項目について、自動で計算・判定できる様式への変更)。

レポートラインの複線化

重大品質問題については、総括された情報として当社経営会議や取締役会へ半期ごとに報告されていましたが、品質保証機能の脆弱性・不十分性・課題が当社取締役会に十分に伝えられておらず、品質保証体制をより強化するための施策が全社課題として求められていました。そこで、重大品質問題が発生した場合には社外取締役・社外監査役にも随時展開し、社外取締役・社外監査役からの意見を取り入れることができるように報告ルートを見直しました。情報共有が図られることで、当社グループの品質保証機能の強化につながったと考えられます。

「品質の日」の制定

品質問題を風化させることなく、後世に引き継いでいくために、毎年3月29日を当社グループにおける「品質の日」と定めました。品質の日の主な取組みとして、ケーススタディを実施しました。これは品証統括室が不正のトライアングルと呼ばれる「正当化」「機会」「動機」の3つの要素をテーマとした事例を作成し、それに対して従業員に「自分ならどうするか」という観点で考えてもらいました。その後、各職場で討議し、「私たちはこうする」という案に集約し、模範解答との照らし合わせを行いました。また、「正直になろう。正直にやろう。」というワンフレーズを制定しました。これは判断に迷った時、自己の行動を判断する物差しとなる誓いの一言となるようにという思いが込められています。ワンフレーズをグループ全体に広めるために、ポスター・サイネージへの掲載や多言語にも対応したシールを作製し、配布しました。

品質ワンフレーズの活用例

- 重要課題の特定ステップ

- トップメッセージ

- 価値創造プロセス

- 統合報告書/CSR報告書

- 事業を通じた取組み

- 新橋移転プロジェクト(2020年度特集)

- アルミでサステナブルな社会へ(2019年度特集)

- 想いをカタチに Through and Through Nikkeikin(2018年度特集)

- ツナグを創るNikkeikin(2017年度特集)

- 未来の扉をひらく異次元の素材メーカー(2016年度特集)

- ミライをつくるみんなの想い(2015年度特集)

- もっと快適に、もっと軽やかに、もっとアルミニウム(2014年度特集)

- 地球とあるみらい(2013年度特集)

- 地球がよろこぶDNA(2012年度特集)

- 組織統治

- ガバナンス

- 役員一覧、スキル・マトリックス

- 株主・投資家との対話

- 内部統制

- リスク管理

- 情報セキュリティ

- 社外取締役インタビュー

- 人権

- 人権方針

- 人権に関する取組み

- ダイバーシティ&インクルージョン

- 労働慣行

- 安全衛生

- 人財戦略

- 人財の確保、育成

- 働きがいのある職場づくり

- 環境

- 環境方針、体制

- 活動計画および取組み実績

- 気候変動への対応 ~TCFDに基づく開示~

- 大気・水質保全

- 廃棄物削減と再利用の取組み

- PRTR届出物質排出量

- 生物多様性保全

- 持続可能な資源の利用

- 環境教育

- 環境会計

- 公正な事業慣行

- コンプライアンス

- サプライチェーンマネジメント

- 知的財産の保護

- 消費者課題

- 品質マネジメントシステム

- 製品含有化学物質管理

- 製品・サービスの適正表示に関する取組み

- 分析・試験体制

- ISO9001取得状況

- コミュニティへの参画及びコミュニティの発展

- 社会貢献の取組み

- 顕彰実績

- 雨畑ダム周辺地域における浸水対策について

- データ編